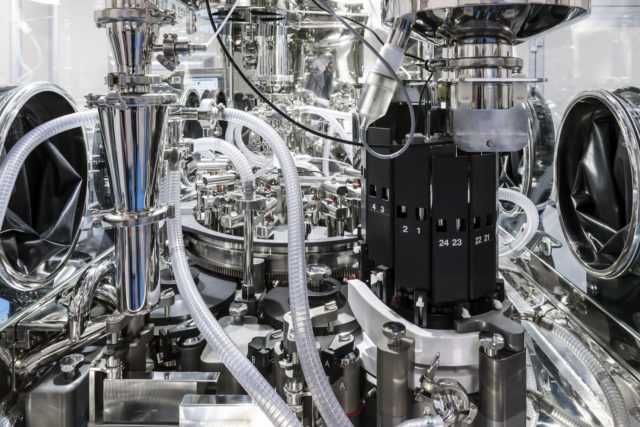

PIAN DI MACINA DI PIANORO (Bologna) – Negli ultimi anni MG2 ha investito fortemente nello studio e nello sviluppo di tecnologie per il contenimento. I sistemi sono progettati e commercializzati dall’azienda Italiana. Inoltre sono finalizzati alla salvaguardia dell’operatore; nonché del prodotto e dell’ambiente. Sono tra i più avanzati sul mercato, con una modularità senza pari. Infatti, consente di coprire tutte le classi di contenimento.

MG2 e contenimento: a cosa serve e come si raggiunge

La funzione principale dei sistemi di contenimento è quella di evitare la dispersione del prodotto. Così da garantire la protezione degli operatori e dell’ambiente dall’esposizione a sostanze potenzialmente tossiche.

In secondo luogo, gli isolatori possono essere utilizzati anche per proteggere il prodotto da contaminazione esterna; nonché da condizioni ambientali non ottimali. Mantenendo costanti parametri quali temperatura e livello di umidità relativa.

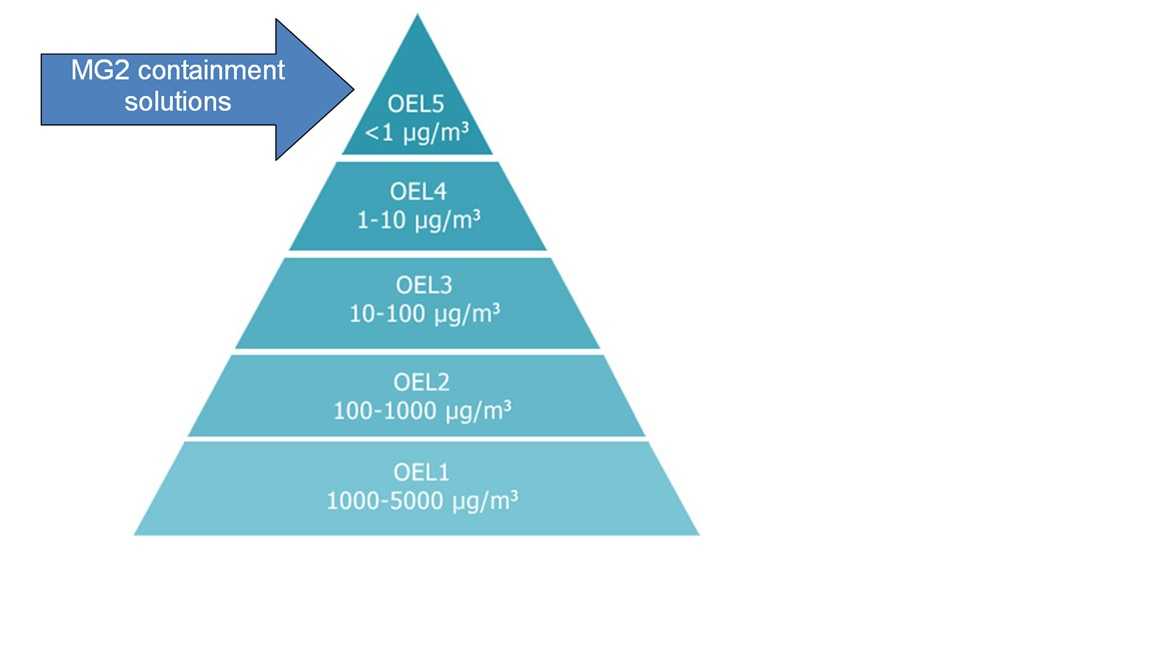

Per la sicurezza degli operatori sono state definite delle soglie OEL (Occupational Exposure Limit); ovvero i livelli massimi di concentrazione di prodotto per metro cubo. Al di sotto di questi, un operatore esposto per 8 ore al giorno non corre rischi.

MG2 garantisce la sicurezza all’operatore

In base al prodotto da trattare il cliente definisce la soglia OEL ottimale. Tali limiti vengono tipicamente gestiti in classi OEB (Occupational Exposure Band). Queste definiscono dei range di ammissibilità.

Ad esempio, la classe OEB 5 copre il range tra 0,1 µg e 1 µg di prodotto per metro cubo. Le classi più alte (OEB4 e OEB5) sono richieste per farmaci fortemente attivi e/o tossici; come quelli per terapie oncologiche.

Le macchine MG2 possono essere dotate di sistemi adeguati a tutte le classi OEB. In base alla strategia di contenimento richiesta dal prodotto. L’impiego di isolatori dotati, ad esempio, di guarnizioni gonfiabili. O di guanti e porte RTP (Rapid Transfer Port). Fondamentale per soddisfare le classi più elevate (OEB5/OEB4).

Operare in risposta alle tendenze delle produzioni farmaceutiche innovative

Operare in risposta alle tendenze delle produzioni farmaceutiche innovative

Gli investimenti di MG2 nello studio e nella realizzazione di sistemi così eterogenei sono giustificati. Lo sono in base all’incremento sempre maggiore di progetti che prevedono strategie e sistemi per il contenimento. Questo poiché le case farmaceutiche stanno adottando criteri sempre più restrittivi; sia in termini di controllo che di sicurezza.

Infatti, l’adozione di strategie di contenimento è una pratica da tempo in uso. Almeno quando si trattano prodotti altamente attivi. Molte case perciò, hanno adottato negli ultimi anni regolamenti interni che prevedono l’impiego di classi di contenimento significative; anche nel caso di prodotti non particolarmente critici, qualora sia necessario implementare nuove linee produttive.

Un nuovo trend coinvolge i sistemi di contenimento

Questo, va di pari passo con un altro trend importante. Ovvero quello che privilegia l’adozione di sistemi di contenimento sulla macchina; rispetto all’impiego di dispositivi di protezione individuale dell’operatore (PPE – Personal Protective Equipment), solitamente molto costosi e poco ergonomici, poiché limitano sensibilmente la libertà di movimento.

Tale scelta consente inoltre un risparmio in termini di condizionamento dell’ambiente di produzione; poiché permette di mantenere una “elevata” qualità dell’aria in aree più ristrette. Questo rispetto a quanto avverrebbe utilizzando macchine prive di contenimento.

Isolatori, filtri e sistemi di pulizia per raggiungere le classi OEB4 e OEB5

Isolatori, filtri e sistemi di pulizia per raggiungere le classi OEB4 e OEB5

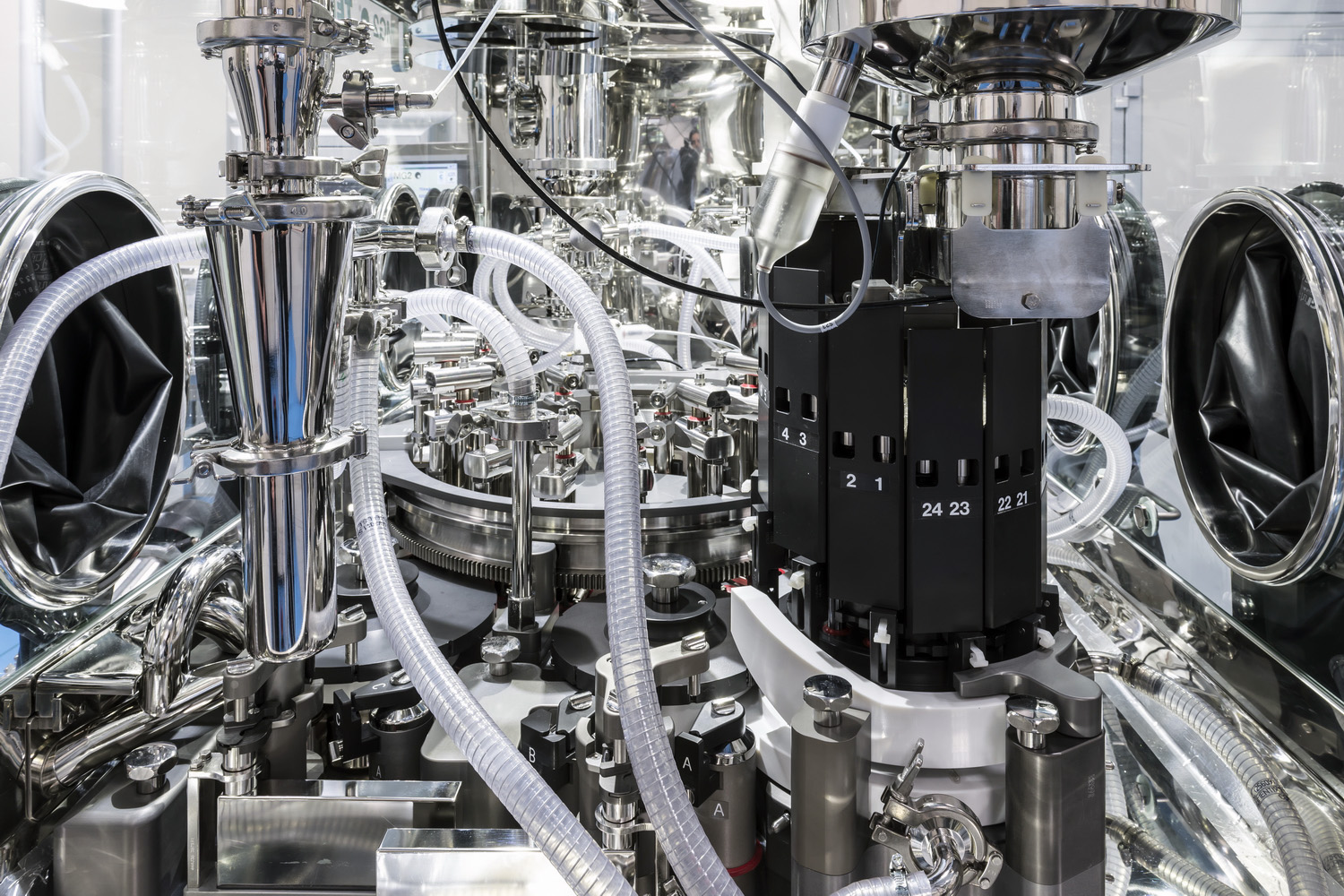

Gli isolatori MG2 garantiscono il maggior livello di contenimento (OEB5/OEB4). Sono quindi ottimali in caso di macchine dedicate alla produzione di uno specifico prodotto; genericamente di prodotti in polvere ad alta tossicità, con qualsiasi capacità produttiva (bassa/media/alta).

Gli isolatori si integrano alla perfezione coi sistemi automatici di caricamento prodotto e valvole ad alto contenimento.

Tra le innovazioni introdotte da MG2 nell’ambito degli isolatori rientra il concetto di filtri per l’aspirazione. Questi sono ormai installati direttamente sull’isolatore. In precedenti applicazioni erano posti interni al sistema di aspirazione a una certa distanza dalla macchina. Una soluzione che però richiedeva l’impiego di specifici sistemi per lavare correttamente i condotti dell’aria.

Una nuova collocazione cambia le possibilità di filtraggio

Il nuovo sistema consente invece un immediato filtraggio dei componenti tossici o attivi. Quindi non contaminano i condotti. Garantiscono al contempo una maggior semplicità nelle operazioni di pulizia e manutenzione.

I filtri che impiega MG2 adottano una tecnologia “push push”. Ovvero una che consente di eseguire la sostituzione con maggior praticità. Ma, soprattutto, in totale sicurezza. Il filtro pulito viene semplicemente spinto in sede dall’esterno dell’isolatore; provocando l’espulsione del filtro sporco all’interno dell’isolatore. Qui sarà recuperato tramite i guanti ed estratto tramite la porta RTP.

Altre novità in termini di sicurezza

L’offerta MG2 per gli isolatori rigidi prevede tre possibili soluzioni incrementali. Per quanto riguarda la combinazione di funzioni di contenimento e lavaggio.

La prima prevede il solo isolatore per realizzare il contenimento. Con l’ausilio di tubi di aspirazione si esegue il cosiddetto dry-cleaning. La seconda aggiunge un sistema di nebulizzazione per abbattere il prodotto a fine produzione (Wet-in-Place). La terza raggiunge il livello massimo di automazione. Grazie a un sistema automatico di Wash-in-Place / Clean-in-Place e asciugatura.

Nell’ambito di ogni soluzione il cliente finale può scegliere tra una serie di dispositivi. Disponibili anche diverse funzioni opzionali. Queste vanno a coprire esigenze dell’applicazione specifica.

Livelli di contenimento intermedi

Livelli di contenimento intermedi

Grazie all’ampia scalabilità e alla flessibilità della propria line-up, MG2 è in grado di soddisfare anche esigenze di livelli intermedi di contenimento con soluzioni più semplici e più economiche del vero e proprio isolatore rigido.

Già in configurazione standard le macchine MG2 presentano elevate caratteristiche di isolamento. Per esempio, l’opercolatrice Planeta durante il normale funzionamento rispetta i limiti della classe OEB3, grazie ai sistemi di aspirazione e vuoto che creano una costante pressione negativa all’interno dell’area di dosaggio.

Attraverso l’implementazione di componenti aggiuntivi tipici del mondo a contenimento, è possibile raggiungere il livello OEB4, sufficiente per numerose applicazioni.

Ad esempio, la tenuta della cappa di protezione standard può essere aumentata con l’adozione della cosiddetta “Enhanced Hood”, eventualmente corredata di guanti per eseguire operazioni di regolazione o manutenzione, di lance per l’aspirazione del prodotto a fine ciclo (dry clearing) o spray guns per eseguire attività di umettatura tramite nebulizzazione (wet cleaning): tutte operazioni che normalmente andrebbero eseguite aprendo gli sportelli e che tramite l’adozione dei sopracitati accessori per il contenimento possono essere eseguite in ambiente chiuso e quindi controllato.

L’Enhanced Hood è inoltre dotata di un filtro posizionato sul canale di ingresso dell’aria che separa ulteriormente l’area in cui viene trattato e dosato il prodotto dalla stanza di produzione.

Qualità certificata

Qualità certificata

Nelle fasi successive all’allestimento della macchina, grande importanza viene data ai test. Quelli che verificano il livello di tenuta e certificano la classe OEB di appartenenza; che possono essere svolti in MG2 prima della consegna. O presso il cliente ad installazione avvenuta.

Metodologia SMEPAC

MG2, nell’esecuzione di questi test, segue la metodologia SMEPAC (Standardized Measurement Of Equipment Particulate Containment). Li affida a società terze specializzate nella realizzazione e certificazione di tali tipi di test; per garantire la rigorosità, l’oggettività e la coerenza dei risultati.

Recentemente, il test SMEPAC è stato eseguito su un esemplare di FlexaLAB a contenimento. Allestito per un’importante multinazionale. Ha dato risultati migliori del limite inferiore della classe OEB5 (< 0,1 mg/m3).

Altri modelli efficienti

Il medesimo risultato è stato raggiunto da un’altra macchina, modello TEKNA a contenimento. Preparata per un cliente con sede in Portogallo. Leader nello sviluppo e produzione di farmaci inalatori.

Anche PLANETA 200, ultima arrivata e modello di punta nella gamma delle opercolatrici, è già stata venduta; sia in una configurazione che le consente di raggiungere la massima classe di contenimento e sia in configurazione Enhanced Hood.

L’area adibita ai test: Pharma zone

L’allestimento delle macchine, lo sviluppo dei sistemi e, soprattutto, lo svolgimento di test SMEPAC, sono fortemente favoriti dall’utilizzo della Pharma Zone. L’area presente presso l’headquarters MG2. All’interno della quale è possibile effettuare test di dosaggio utilizzando i prodotti attivi nelle condizioni reali di produzione prima dell’installazione della macchina; con grande risparmio di costi e tempo durante il commissioning.

Anche in questo caso, gli investimenti svolti dall’azienda bolognese sono finalizzati a un supporto sempre maggiore al cliente. Questo può beneficiare di un know-how e di tecnologie uniche nel loro genere.

MG2 S.r.l.

Via del Savena, 18 – 40065 Pian di Macina di Pianoro (BO) Italia

Tel. +39 051 4694111

www.mg2.it, E-mail: press@mg2.it