MILANO – Paolo Dalla Corte, presidente dell’omonima azienda produttrice di macchine del caffè professionali, ci ha accolti in occasione della visita al polo produttivo di Baranzate. Nel suo ufficio si è discusso del presente, del passato e del futuro possibile di una delle imprese costruttrici di punta del made in Italy, seguendo gli sviluppi di attrezzature di design, a disposizione delle esigenze degli operatori.

Dalla Corte, una realtà che, ci ha descritto il ceo, si colloca in modo unico all’interno della tendenza adottata da altri in questi tempi moderni:

“Ci sono le aziende di apparecchiature, nel caso di Dalla Corte di macchine da caffè in cui viene tutto prodotto esternamente – adesso il settore dell’industria si suddivide in diverse specializzazioni, dall’elettronica che produce alcune componenti e non altri, alla meccanica che si articola nei macro settori di precisione, di idraulica e di oleodinamica – e se ne possono trovare una miriade soprattutto in Italia, che realizzano componenti ad hoc, necessari poi a realizzare dalle macchine da caffè, ai lava tazze e macinini.

Alcuni creano prodotti standard come le sonde di temperatura e componenti elettronici che vengono standardizzati perché è meglio non averne mai di customizzati, in quanto sarebbero meno performanti su grandi volumi. Viceversa esistono anche quelle che costruiscono dallo chassis alla tecnologia interna che garantisce il funzionamento di una macchina del caffè, incluse elettrovalvole e componenti commerciali che vengono poi impiegati in altri settori come quello delle attrezzature per il lavaggio a secco.

Come azienda contiamo mediamente un massimo il 15% di componentistica standard che poi viene da noi assemblata: tuttavia le schede elettriche, il telaio, i gruppi, la caldaia, sono su nostro progetto, in quanto sin dalla nostra fondazione nel 2001, abbiamo sempre avuto come obiettivo quello di “fare meglio”. L’esperienza, d’altronde, non ci manca: la famiglia Dalla Corte – in primis con mio padre Bruno – è nel settore dal 1947.

Dalla nostra fondazione, si è innescato un processo caratterizzato da innovazioni che ci hanno visti protagonisti, sin dagli albori dell’azienda. Parliamo di tecnologie come il gruppo indipendente, la regolazione di flusso e la connessione macchina con macinacaffè, parametri e soluzioni fondamentali per il barista. Inizialmente il mercato ha guardato con diffidenza il nostro operato, capendo solo in un secondo momento il valore del nostro lavoro, tanto da arrivare a imitarlo.”

La tecnologia sta cambiando la storia del settore delle macchine: voi di Dalla Corte come affrontate la sfida?

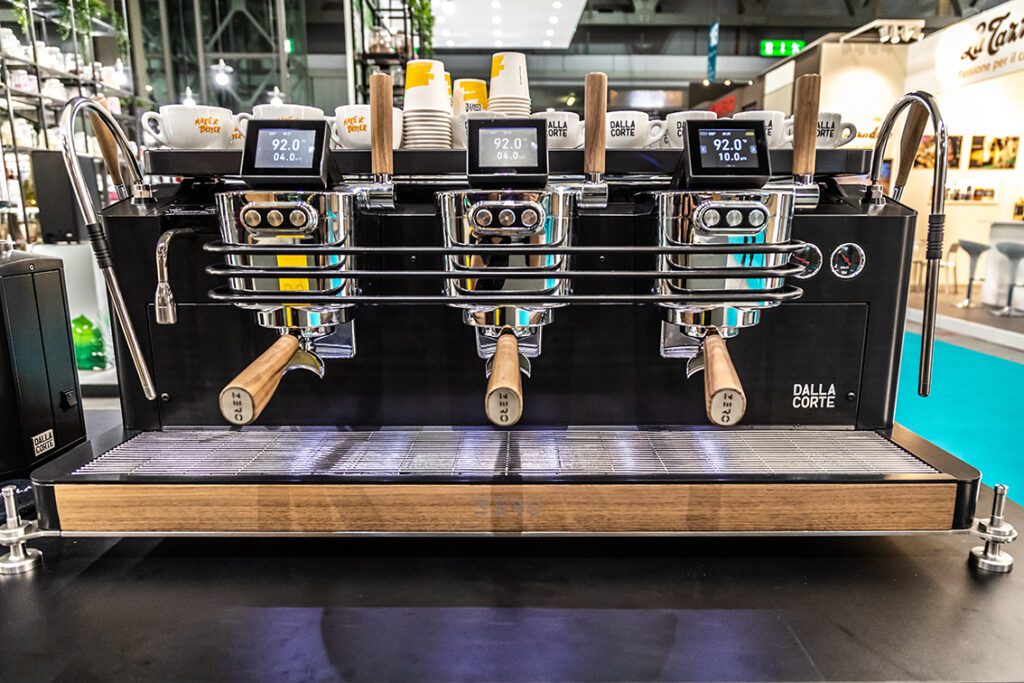

“Con la Zero abbiamo portato sul mercato una tecnologia legata all’estrazione, che consente di avere un parametro variabile sull’approccio dell’acqua alla coffee cake in modo da ottenere erogazioni più o meno acide e corpose, a seconda del gusto di chi lo beve.

Esiste infatti una parte oggettiva determinata dal punteggio conferito alla bevanda al di là dell’espresso e una invece soggettiva, legata ad una certa tradizione e cultura locale: l’importante è avere a disposizione uno strumento che possieda delle caratteristiche che permettano di ottenere ciò che richiede il consumatore finale.

Questa per noi è la tecnologia: poter trattare dei caffè completamente diversi tra loro in termini di origine, di tostatura, di miscela o di monorigine, per ottenere il risultato che vuole il consumatore finale, da quello corposo e cioccolatoso a quello tipico del Nord Europa, qualcosa di più acidulo e molto aromatico. La macchina del caffè deve però possedere dei parametri di regolazione, come il profilo di flusso che mette nelle condizioni di aggredire la coffee cake in modo più o meno invadente o il discorso legato alla temperatura: oggi abbiamo ottenuto un controllo di questo fattore di ogni unità con pochi decimi di variazione, in quanto non lavoriamo più come gli altri con un sistema di controllo legato soltanto a una sonda di temperatura, ma che è dotato di più di un sensore.

Dalla Corte è riuscita ad osservare con maggiore precisione il momento in cui il gruppo sta erogando, ovvero quando si verificano delle turbolenze tra acqua fredda e calda che si mischiano tra loro e che così facendo rendono la sonda coinvolta meno esatta nella raccolta dei dati, compromettendo potenzialmente un’ottima stabilità termica.

Noi abbiamo studiato l’energia utile per portare l’acqua a una certa temperatura in base al settaggio del gruppo e al passaggio della stessa acqua di grammi al secondo, andando a fornire una quantità di energia di riscaldamento proporzionata a questi parametri. È un sistema molto sofisticato, anche se tante volte un operatore comune non lo sospetta neppure, che permette di raggiungere un risultato notevole.

L’azienda, in questi anni, sta crescendo molto: siamo riusciti a raccogliere ciò che abbiamo seminato soprattutto all’estero (noi lavoriamo per il 95% fuori dallo Stivale). Anche in Italia, stiamo provando a crescere ed estendere il nostro network con i principali torrefattori, proseguendo l’ottimo lavoro del nostro compianto Raffaello Calabrese.

Ora abbiamo tre o quattro responsabili di aree e continuiamo a muoverci su una strada ormai consolidata, che vede la formazione di centri di assistenza autonomi, necessari innanzitutto a dare la possibilità a chi seguirà lo sviluppo della rete di andare dai torrefattori a vendere, e al contempo l’opportunità al torrefattore di proporre direttamente i modelli al barista, o in comodato d’uso o come vendita diretta: il 15% circa, percentuale che si è consolidata in seguito al Covid, cerca altri modi ora di fidelizzare i clienti con metodi diversi dal comodato d’uso.”

Sostenibilità ambientale: cosa fa Dalla Corte in termini di risparmio energetico, scelta di materiali più green?

“Dalla Corte sta studiando metodi per ridurre i consumi energetici, i primi test li abbiamo condotti già 20 anni fa, i secondi li ho svolti 10 anni dopo nell’ente IMQ e infine negli ultimi tre li ho ripetuti ancora, seguendo un protocollo che ho costruito basandomi sulla macchina ferma, cioè quando non produce denaro e consuma soltanto. Questo accade perché, quando il cliente entra in un bar, deve avere il suo caffè subito e di conseguenza la macchina deve stare accesa sempre.

Nelle peggiori condizioni quindi, con i gruppi accesi su attrezzature con possibilità limitate e tecnologie ormai obsolete, ho condotto diversi esperimenti e in base a questi ho sviluppato il mio protocollo. So che ora Ucimac ha aperto un tavolo di lavoro a livello europeo che sta agendo sulla classificazione energetica come è avvenuto nei frigoriferi di tipo A B C, per mettere d’accordo almeno 5 Paesi in Europa sulla creazione di un protocollo di test comune: sta nascendo adesso però, e deve considerare la differenza tra le modalità di funzionamento di macchine tradizionali e superautomatiche, e quindi dovrà essere valido per qualsiasi modello professionale. Parliamo di un protocollo che sarà possibile svolgere in qualsiasi laboratorio accreditato e le aziende potranno ottenere così un attestato, ancora però su base volontaria. Quindi a discrezione dell’impresa.

A Dalla Corte ovviamente la cosa interessa moltissimo, ed è per questo che ho già condotto i miei test scoprendo che alcune nostre macchine consumano meno: parliamo di valori assoluti ovviamente, cioè considerando quanti kilowatt al giorno una macchina consuma effettivamente. Perché bisogna sempre riferirsi alla realtà, pensando cioè a contesti in cui pochissimi spengono la macchina – oggi forse qualcuno di più per via del discorso del rialzo delle utenze -.

Con Dalla Corte siamo sempre stati attenti, ma anche sinceri

Si lavorerà molto e già si sta lavorando parecchio sulla coibentazione delle parti di temperatura, bisogna ridurre le superfici di scambio verso l’esterno, usare per esempio l’induzione per riscaldare istantaneamente l’acqua e ottimizzarla per una macchina professionale, perché le oscillazioni non garantiscono ancora i decimi di grado di costanza e in ogni caso avremo sempre un portafiltro e un gruppo da cui scaldare che provocheranno comunque delle dispersioni – utili però per alcuni che vogliono riscaldare le tazze in ceramica -.

Per quanto riguarda il discorso dei materiali, diventa tutto più complesso. Prendiamo ad esempio il nostro concetto di gruppo per noi in particolare, che non si basa soltanto sul fatto di dover riscaldare due litri d’acqua, di cui poi magari viene utilizzato soltanto il 5%, provocando una dispersione enorme. Noi abbiamo un gruppo e la piccola caldaia del gruppo entrambi integrati in un solo corpo. Quindi in pratica, abbiamo le superfici di dispersione contenute, ma anche una grande massa di metallo che è come un accumulatore di energia, che al momento del bisogno, una volta riscaldato per intero, ci permette di servire il caffè non stop, senza dover avere una riserva d’acqua da due litri, perché si ha a disposizione un corpo in cui è stata accumulata energia che in parte viene restituita. Poi quando il gruppo si ferma, si ricarica la batteria.

Cosa avviene se il gruppo è in plastica, seppur tecnica? Che non avrei più l’accumulatore di energia e alla fine, le plastiche non sarebbero in grado di reggere 200 chili di spinta – sopra un filtro da 54 cm come il nostro, 9 bar per cm quadro equivalgono a un peso sulla coffee cake di 230 chili circa -, e aggiungerei poi il fatto che l’acqua a contatto con questi materiali perde la sua temperatura. Il compromesso sarà sempre quello di trovare delle soluzioni che ci permettano di risparmiare energia, rispettando i risultati che abbiamo ottenuto sino ad oggi in termini di estrazione.

Continuo facendo un esempio sulla plastica: quando si ricicla si deve partire sempre dall’85% di materiale nuovo e da un massimo del 10/15% di materiale riciclato e rimacinato, per ottenere un risultato privo di difetti. Quindi è pochissimo: noi continuiamo a produrre in eccesso rispetto alla quantità che siamo in grado di riciclare. C’è uno squilibrio fortissimo. Più si va poi sui dettagli tecnici, più la sproporziona aumenta, in quanto il materiale riciclato potrebbe non essere sufficientemente performante. Forse i materiali più riciclabili sono paradossalmente, quelli in acciaio che utilizziamo, perché si possono mandare a fondere – l’importante è che non siano cromatici, che hanno subito diversi trattamenti chimici che sono davvero dannosi per l’ambiente -.

Noi ora usiamo delle cover di zinco cromatico soltanto per estetica: teoricamente, se uno non lo rovina, tra dieci anni la macchina dura una vita. Il materiale al di sotto è ottone con un massimo di 0,25. Stiamo valutando un ottone che stia sotto lo 0,15 per la presenza di piombo ma siamo stati dei pionieri, andando oltre il trattamento soltanto superficiale. L’ottone è composto da un 60% di rame e un 40% di zinco: questo 60% significa poter sopportare ventimila parti per milione – 20 milligrammi – al contrario del nichel che presenta 20 parti per milioni. Ecco perché è considerato un materiale pesante: ingenerandolo è dannoso.

Per questo motivo, noi applichiamo un trattamento di lavaggio di de piombazione in cui si opera un decapaggio, il clean lead.”

La macchina del futuro quindi come sarebbe?

“Dal 2000 è partito un trend – sotto la spinta degli specialty e della third wave – che oggi vede la macchina come oggetto d’arredamento centrale. All’estero poi, dove i locali sono anche molto curati nell’aspetto, con colori molto tenui, un ambiente minimal, dal quale emerge e spicca la macchina.

Quando si ha un modello di forte impatto estetico, il resto attorno deve mantenersi il più neutrale possibile. Noi con la Zero abbiamo fatto un salto verso un design un po’ più spinto rispetto al nostro stile classico e le persone lo hanno apprezzato, avvicinandoci così molto più ad uno stile dove prima eravamo poco presenti.

Mentre per quanto riguarda la tecnologia, per tutto il mercato, avere delle svolte epocali e innovative è molto difficile. Non si spacca più il mercato con una novità assoluta. Noi cerchiamo sempre di non vendere ciò che non abbiamo: come chi ha proposto il profilo di flusso, che ha un forte impatto sull’estrazione in positivo. Ho la possibilità di preparare la coffee cake, a pressione zero, la bagno, il caffè cresce in volume e poi viene compresso, spremendolo ottengo il massimo del granulare e a seconda del modo in cui bagno la coffee cake e di prepararla all’estrazione – o infusione – crea una grande differenza che può portare da una tazzina acida a una più aromatica.

Il profilo di pressione ha certo un’influenza: sappiamo che il caffè viene giù a 9 bar empiricamente e passare dai 2 ai 9 bar determina chiaramente dei risultati diversi a livello di percezione gustativa, ma comunque non porterà in nessun caso a delle tazze rotonde e perfette, perché i primi modelli che usavano questa tecnologia avevano un ingresso d’acqua piuttosto importante; il flusso arrivava e il caffè andava immediatamente nell’arco di due secondi sotto pressione di almeno qualche decina di chili. Si può così alterare un pochino o in positivo o in negativo il gusto, ma è un’operazione che parte dal presupposto sbagliato di non rispettare il caffè, che andrebbe prima bagnato per poi attendere prima di applicare la pressione di 200 chili. È un’alterazione, non la ricerca della tazza perfetta. È voler dimostrare di avere una variabile che modifica il risultato finale.

Ma a noi di Dalla Corte questo non basta: parlo di un’azienda che crede nella tecnologia che produce. Non abbiamo mai venduto in vent’anni delle macchine con una tecnologia tradizionale.

Ora Dalla Corte si trova in un momento di passaggio: investiamo tanto per crescere e raggiungere una nuova dimensione. Da qua a 7 anni abbiamo previsto un percorso di sviluppo che ci vede l’anno prossimo e quello dopo ancora, con un indice di marginalità inferiore rispetto alla media. Tuttavia, quando supereremo un certo numero di fatturato, comincerà la crescita effettiva. Dipende ovviamente dalla spinta sulle risorse umane, dall’investimento in ricerca e sviluppo.

Il nostro è un progetto molto ambizioso ma anche parecchio faticoso, che ci vede crescere in prospettiva, rispettando però sempre il nostro dna. “