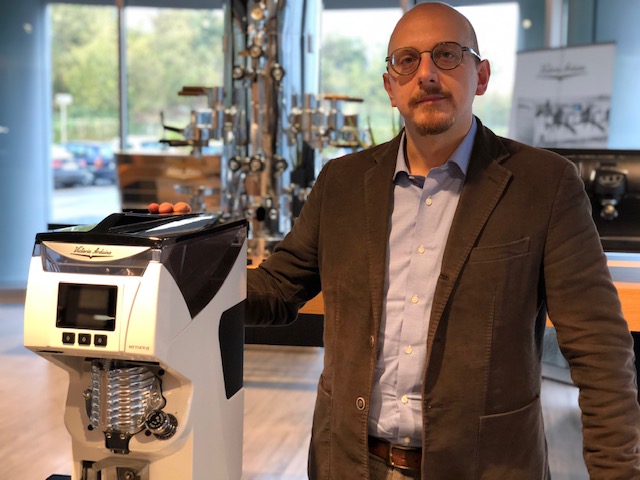

BELFORTE DEL CHIENTI (Macerata) — Claudio Cingolani è Direttore ricerca e sviluppo, laboratorio e innovation Simonelli Group. In un’azienda come quella di Belforte del Chienti, la R&D ha due mission essenziali. La prima è quella di costruire nuovi prodotti all’avanguardia, per tecnologia e design. La seconda è quella di sviluppare le tecnologie applicabili nelle future macchine del caffè.

Un aspetto, quest’ultimo, che implica la capacità di interfacciarsi con i professionisti del settore. Per intercettarne e recepirne le esigenze.

Quali sono le richieste che arrivano?

“Sicuramente quella di avere macchine sempre più performanti, in termini di stabilità termica e anche per la produttività. Oltre che per la produzione di caffè e vapore. Inoltre, un’altra esigenza espressa dalla maggior parte dei tecnici è quella della semplicità di utilizzo e di manutenzione.”

Di cosa vi state occupando in questo momento?

“Lavoriamo su nuovi prodotti, mi consenta di essere generico. Alcuni li presenteremo a Host 2019; altri anche prima, in quanto già in fase di certificazione. Sono attrezzature particolari, che lavorano con tecnologie che i nostri laboratori stanno ultimando. Di sicuro segneranno anche un momento di rottura con il passato.”

State guardando anche oltre Host 2019?

“L’impegno di innovation guarda fino ad un tempo di 4 anni nel futuro. Sì, lavoriamo attivamente già a un prodotto che riguarda il post Host.”

Simonelli Group, con due marchi diversi, ha realizzato degli oggetti innovativi: Aurelia Wave e Mythos 2. Come siete arrivati a produrre macchine con delle prestazioni così particolari?

“Il pulse jet è una necessità che viene dal mercato, da una nicchia di utilizzatori, per poter impiegare qualsiasi tipo di caffè. L’idea di poter pulsare l’infusione viene dal motore a iniezione. Da qui è nato un progetto molto difficile, proprio nella messa a punto. E che oggi esprime ancora una percentuale bassa della sua reale potenzialità in termini di utilizzo. Perché stravolge la modalità stessa di erogazione del caffè modificando il risultato in tazza attraverso l’impostazione di specifici parametri di pre e post infusione. Ciò rende di gran lunga più ampio il range di possibilità di estrazione per una singola miscela. E consente di esaltare alcuni aromi del caffè, che normalmente non riuscirebbero a emergere.”

Questi concetti sono, al momento, facilmente trasmissibili agli operatori?

“No, come spesso accade quando vengono introdotte delle innovazioni tecnologiche. Ma stiamo lavorando sin d’ora a ulteriori evoluzioni nello sviluppo del pulse jet. Un po’ come avvenne per il pc, che in principio sapevano utilizzare solo in pochi, anche questo strumento verrà poco a poco compreso e diventerà indispensabile ai più.

L’elettronica quanto peso ha rispetto al resto?

“La meccanica è la base, ma poi è l’elettronica che gestisce anche quella parte e la funzionalità globale della macchina. Con la Wave è proprio l’elettronica che setta tutti i suoi parametri e quindi ha un ruolo fondamentale.”

Inizialmente, l’elettronica ha stentato a entrare nelle macchine del caffè, troppo calore e umidità. Come siete riusciti a invertire questo fenomeno?

“Ricordo che, all’inizio del mio lavoro, c’era una macchina del caffè che veniva lodata in quanto era la prima a possedere un controllo elettronico della dosatura e un piccolo display. Sto parlando di soli 15 anni fa, neanche del secolo scorso. Oggi ormai queste funzioni e il facile utilizzo, sono cose all’ordine del giorno. Ormai, si tratta di armonizzare l’interfaccia del cliente con le polifunzioni della macchina.”

La collaborazione con l’Università. Come si contempera questa parte teorica con voi che siete invece realizzatori legati a tempi e a costi?

“È importante il connubio tra la ricerca di base e quella applicata. Dalla prima arrivano le idee e le innovazioni che poi l’ufficio tecnico dell’azienda metterà in pratica facendo le considerazioni sui costi e sulle tempistiche. È bello e stimolante lavorare con ciò che l’Università ci propone. Nella Wave ci sono più di tre brevetti. Abbiamo puntato in particolare sugli optional applicabili alla macchina. Un altro sforzo tecnico di Simonelli Group non è solo di trovare soluzioni tecnologiche, ma anche di brevettarle.”

Mentre il Mythos 2?

“Il senso di progredire dal Mythos 1 era quello di superare i limiti che erano già altissimi del Mythos 1 con importanti evoluzioni sul becco d’uscita e la ventilazione interna. Mancava la flessibilità che invece è una caratteristica del Mythos 2. Potendo settare la velocità del macinino per poter sottolineare alcuni aromi del caffè, macinandolo a diversa velocità a seconda del risultato che si vuole ottenere. Inoltre, il controllo del peso del macinino dà la certezza di avere una determinata dose per ogni erogazione.”

Mythos 2 colpisce anche nel design …

“Abbiamo voluto creare un oggetto di design e complesso nella sua progettazione. È composto da sole 4 fusioni di alluminio, con una campana con dei tagli molto particolari che conferiscono grande armonia al macinino, difficili da accordare assieme. È stato un lavoro possibile grazie alla grande capacità del nostro ufficio tecnico. Potrebbe addirittura diventare un oggetto di culto, riconosciuto dal mercato. E il suo potenziale, come per la Wave, è ancora tutto da scoprire.

Si tratta di macchine e di tecnologie che possono portare evoluzioni, per l’estrazione del caffè, che ancora oggi non conosciamo.”